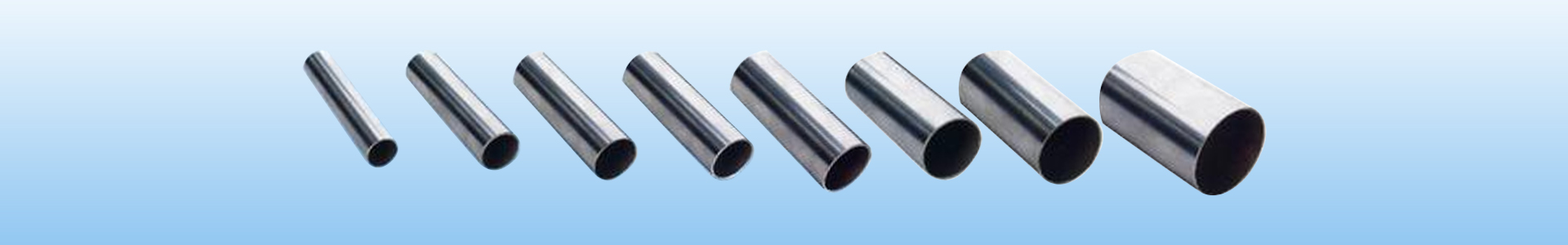

在機械製造、石油化工、航空航天等領域(yù),精密無縫鋼管的耐用性直接關係到設備運行安全與使用壽命。近(jìn)年來,行業內掀起精密無(wú)縫(féng)鋼管生產工(gōng)藝升級浪潮,通過對軋(zhá)製(zhì)、熱處理、表麵處理等核心環節的技術革新,大幅提升產品抗腐蝕、抗(kàng)磨損、抗疲勞性能(néng),為下遊產業高質量發展提(tí)供堅實(shí)支撐。

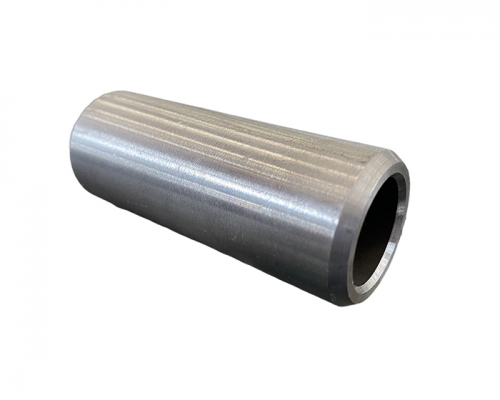

軋製工(gōng)藝的精細化改進是提升耐用性的基礎。傳統軋製工藝易導致鋼管壁厚不均、內部存在微小裂紋,影響整體強度。升級後的連軋機組采用智能(néng)溫控係統,實時調節軋製溫度與壓力,確保鋼管金屬組(zǔ)織均勻致密(mì);同時引入多道(dào)次精軋工藝,將鋼管尺寸精度控製在 ±0.05mm 以內,減少應力集中點,使產品抗疲勞強(qiáng)度提升 30% 以上,有效避免長期使用中的斷裂風險。

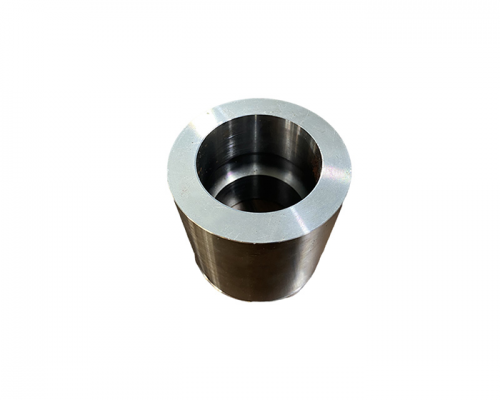

熱處理工藝的優化進一步強化鋼管性能。新采用的 “分段式等溫淬火” 工藝,通過控製升(shēng)溫速率、保溫(wēn)時間與冷(lěng)卻(què)速度,讓鋼(gāng)管內部形成更穩(wěn)定的馬氏體組(zǔ)織,硬度提升至 HRC 35-40 區間(jiān),抗磨損(sǔn)能力顯(xiǎn)著增強。對比測試顯示,經新(xīn)工藝處理的精密無縫鋼管,在高頻摩擦場景(jǐng)下的使用壽命較傳統產品延長 2 倍,大幅(fú)降低設備維護更換成本。

表麵處理工藝(yì)的(de)革新則為鋼管築起(qǐ) “防護屏障”。針對易腐蝕應用場景,升級(jí)後的納米陶(táo)瓷塗層技術可(kě)在鋼管表麵形成厚(hòu)度均勻(yún)的致密塗層,塗層附著力達(dá) 5MPa 以上,能抵禦酸堿(jiǎn)溶液、高溫蒸汽的侵蝕;同時搭配磷化鈍化處理,進一步提升表麵抗氧化能力,使鋼管在惡劣(liè)環境下的腐蝕速率降低 60%,適用(yòng)於更多高要(yào)求工業(yè)場景。

工藝(yì)升級還(hái)推動生產(chǎn)效率與產品質(zhì)量的雙向提升。智能化生(shēng)產係統的引入,實現從(cóng)原料(liào)到成(chéng)品的全流程質(zhì)量監控,產品合格率從 95% 提升至 99.5%;能耗較傳統工藝降低 15%,兼顧性(xìng)能提升與綠色生(shēng)產(chǎn)。如今,升級後的精密無縫鋼管已成(chéng)為裝備製造領域的優選材料,為工業設備的長期穩定運行提供可靠保障